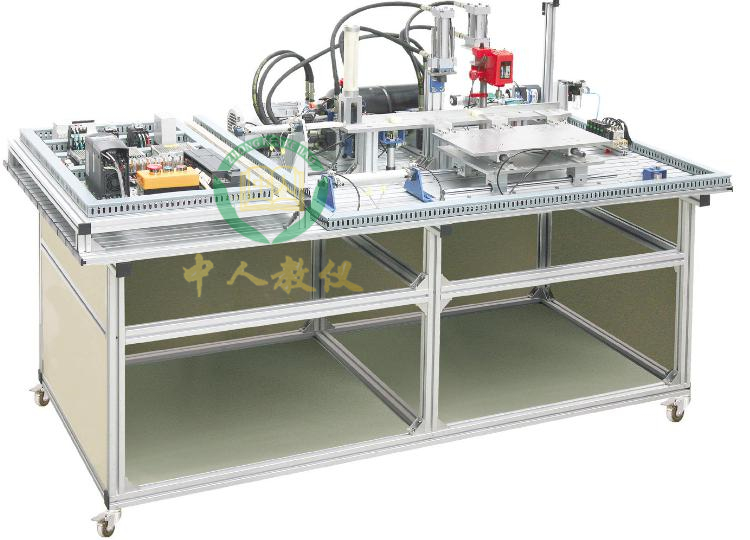

機電液氣一體化實驗考核設備

聯系方式見右側懸浮框

【機電液氣一體化實驗考核設備,機電液氣一體化實訓設備】是根據客戶需求而寫的,非常具有代表性,在客戶搜索【機電液氣一體化實驗考核設備,機電液氣一體化實訓設備】時,都能通過我們來了解相關資訊,而且【機電液氣一體化實驗考核設備,機電液氣一體化實訓設備】在客戶有需求時提供參考意見。

1.產品名稱:機電液氣一體化實驗考核設備

2.別名:機電液氣一體化實訓設備

3.型號:ZRGJD-YQ

4.品牌:中人

5.材料:鋁合金型材框架

6.變頻器:MM420,0.37kW

7.工作電源:三相五線~380V±10%

8.外形尺寸:1400mm×960mm×750mm

9.微型液壓動力源:額定功率 735W;額定排量 1.6mL/r;額定壓力 6MPa

10.靜音空氣壓縮機:工作電源AC220V±10% 50Hz,輸入功率0.68kW,公稱容積24L,額定流量:116L/min,額定輸出氣壓1MPa

一、機電液氣一體化實驗考核設備,機電液氣一體化實訓設備各部件說明及組成

機電液氣一體化綜合實訓考核裝置主要由實訓工作臺、上料單元、間歇式傳送及夾緊單元、沖壓單元、鉆孔單元、分揀單元等部分組成。

1.實訓工作臺

采用帶T形槽的工業鋁合金型材操作面板,便于拆裝各種自動化機構及電氣、液壓、氣動部件。下設大吊柜一個,便于放置各種資料及工具。

2.上料單元

由工件、井式料倉、光電傳感器、防工件嚙合隔離機構、送料氣缸、靜音空氣壓縮機、推板、料道、定位機構、電磁閥、磁性開關、綁帶、可編程控制器等部分組成。主要完成工件的上料和定位工作。

3.間歇式傳送及夾緊單元

由滑臺氣缸、靜音空氣壓縮機、單活塞桿雙作用氣缸、磁性開關、綁帶、電磁閥、開關電源、可編程控制器、光軸滑臺、導軌、軸承、滑臺平板、三工位工件夾、料道等部分組成。主要完成工件的間歇式傳送和定位夾緊工作。

4.沖壓單元

由微型液壓泵站、直動式溢流閥、電磁換向閥、液壓缸、液壓閥板、開關電源、可編程控制器、接近開關、壓力變送器、耐震壓力表、測壓膠管、液壓機支架等部分組成。主要完成工件的沖壓加工模擬工作。

5.鉆孔單元

由微型臺式鉆床、直流電機、微型液壓泵站、直動式溢流閥、電磁換向閥、液壓缸、液壓閥板、開關電源、可編程控制器、壓力變送器、耐震壓力表、液壓膠管等部分組成。主要完成工件的鉆孔加工模擬工作。

6.分揀單元

由交流減速電機、變頻器、編碼器、傳送帶、可編程控制器、開關電源、筆型氣缸、磁性開關、綁帶、靜音空氣壓縮機、電磁閥、下料機構、光電傳感器等部分組成。主要完成工件的分揀工作。

二、機電液氣一體化實驗考核設備,機電液氣一體化實訓設備完成的工作任務

機電液氣一體化綜合實訓考核裝置實訓工作臺架為鋁合金型材結構,在上面可安裝上料單元、間歇式傳送及夾緊單元、沖壓單元、鉆孔單元和分揀單元,并配有PLC主機、變頻器、觸摸屏、傳感器、三相異步交流電機、交流減速電機、直流電機、液壓機系統、鉆機及其液壓進給系統、氣壓傳動系統等,構成一個典型的機電氣液綜合應用系統。可以進行典型機電氣液一體化系統的安裝、液壓氣動管路安裝、電氣控制線路布線、觸摸屏與PLC編程及調試、整機調試及運行等技能訓練,從而使學生掌握機電氣液的相關知識和技能。

根據項目教學,主要完成的工作任務如下:

任務一:設備安裝與調整

(1)上料、傳送、夾緊、分揀等自動化機構的安裝與調整;

(2)PLC、變頻器、漏電斷路器、開關電源等電氣部件的定位安裝及調整;

(3)氣動部件的安裝與調整;

(4)液壓部件的安裝與調整。

任務二:液壓傳動系統識圖與管路安裝

液壓機、鉆機進給系統、液壓泵站等液壓傳動系統的識圖與液壓管路安裝。

任務三:氣動系統識圖與管路安裝

調壓、換向、調速、順序動作控制等氣動系統的識圖與氣管安裝。

任務四:電氣控制線路原理圖設計與布線

包含:根據工作流程和控制要求,設計自動控制系統的電氣原理圖,按原理圖布置、連接控制系統電路。

任務五:程序編寫與調試

各電氣控制線路PLC程序及觸摸屏界面的編寫與調試。

任務六:機電氣液一體化設備的整機調試與運行

包含:變頻器控制參數設置,機械機構、液壓傳動與氣動系統、觸摸屏與PLC電控系統的調試與運行。

具體實訓項目如下:

1. 供料單元的安裝與調試的實訓;

2. 加工單元的安裝與調試的實訓;

3. 鉆孔單元的安裝與調試的實訓;

4. 分揀單元的安裝與調試的實訓;

5. 滑動單元的安裝與調試的實訓;

6. 自動生產線控制的安裝與調試的實訓;

7. 氣動方向控制回路的安裝;

8. 氣動速度控制回路的安裝;

9. 氣動順序控制回路的安裝;

10. 氣動系統安裝與調試;

11. 氣動綜合系統的設計與安裝;

12. 液壓方向控制回路的安裝;

13. 液壓速度控制回路的安裝;

14. 液壓順序控制回路的安裝;

15. 液壓系統安裝與調試;

16. 液壓綜合系統的設計與安裝;

17. 三相電動機正反轉控制電路的連接與控制程序編寫;

18. 三相電動機控制電路的連接與控制程序編寫;

19. 電動機調速控制電路的連接與控制程序編寫;

20. 變頻器控制的連接與控制程序編寫;

21. 模擬量控制液壓電機的電路連接與控制程序的編寫;

22. PLC控制網絡控制技術;

23. 氣動、液壓方向控制程序編寫;

24. 氣動、液壓順序動作控制程序編寫;

25. 皮帶輸送機控制程序編寫;

26. 機電一體化設備控制程序編寫;

27. 自動生產線控制程序編寫。

28. 傳動裝置同軸度的調整;

29. 供料單元的機械安裝與調整;

30. 加工單元的機械安裝與調整;

31. 鉆孔單元的機械安裝與調整;

32. 分揀單元的機械安裝與調整;

33. 滑動單元的機械安裝與調試;

34. 自動生產線設備安裝與調試。

35. 機械構件的裝配與調整能力;

36. 機電設備的安裝與調試能力;

37. 電路安裝能力;

38. 氣動系統的安裝與調試能力;

39. 液壓系統的設計、安裝與調試能力;

40. 變頻器在自動生產線的使用能力;

41. PLC模擬量控制在自動生產線的使用能力;

42. 機電一體化設備的控制程序的編寫能力;

43. 自動控制系統的安裝與調試能力;

44. 人機界面、組態技術的編程與調試能力

三、機電液氣一體化實驗考核設備,機電液氣一體化實訓設備工作流程

機電液氣一體化綜合實訓考核裝置的實訓工作臺為鋁合金型材組合而成,臺面上安裝有上料、傳送、沖壓加工、夾緊、 鉆孔加工、分揀、入料槽等,并配有液壓系統、氣壓系統、變頻器及繼電器控制、PLC等

1、上料單元:手工將工件放入料筒內(最少要放入三個物料),定料氣缸伸出(定位)。推料氣缸推出最底層物料,物料的到位與否由各極限位置的傳感器檢測,各氣缸動作相互聯系,以 完成上料工作。

2、傳送及夾緊單元:上料單元完成上料后,夾料氣缸動作,然后移料氣缸動作,到達極限 位置后,首次加工,沖壓液壓缸動作,完成沖壓加工,之后夾料氣缸和移料氣缸后退到初始位置, 此時上料單元又送出一只物料,后續的加工重復以上工序;先前在沖壓位置的工件移至鉆孔工位 上夾緊氣缸開始工作,新工件又移至沖壓工位上,然后沖壓液壓缸與鉆孔液壓缸分別各自完成加工后,再重復工作,當經過三次動作后,工件就被送至傳送帶上,進行分揀,分開物料分別入槽。

3、沖壓、鉆孔單元:工件的沖壓一般負載較大,故本實訓裝置選用液壓傳動來實現沖壓 沖壓缸帶動沖壓頭完成沖壓工作,鉆孔由直流電機帶動微型小臺鉆完成,鉆孔的自動給進由液壓傳動完成。

4、分揀單元:加工完成的成品進入傳送帶,傳送帶由變頻調速交流電機提供動力,傳送帶 采用工業平帶,編碼器檢測當前傳送速度,傳感器以區別不同物料,分揀氣缸將相應的物料送入 相應料槽內。

5、所有氣缸皆由氣動電磁閥控制

通電通氣后,所有氣缸皆回到初始位置(即各氣缸無伸出)。加入物 料后點擊“啟動按鈕”,綠色警示燈點亮;定物料氣缸伸出→推料氣缸伸出→推物料回位→定物 料回位→夾料氣缸伸出→移物料氣缸伸出→沖壓液壓缸伸出→沖壓液壓缸回位→夾料氣缸回位→移物料氣缸回位→定物料氣缸伸出→推料氣缸伸出→推物料回位→定物料回位→夾料氣缸伸 出→移物料氣缸伸出→沖壓液壓缸伸出→鉆床液壓缸伸出→鉆床液壓缸回位→沖壓液壓缸回位; 當鉆床液壓缸與沖壓液壓缸都退回到原位后依次重復定料、推料、夾料、移料、沖壓和下鉆,工作到第三次時,檢測動作開啟,當有物料時,分揀氣缸動作,第一個是檢測白色物料,第二個是 檢測鋁質物料,當都不是時,滑入最后一個料槽里。當料倉里沒有物料后,過幾秒鐘將最后二個線上物料加工完后,再等待物料(加入的物料至少為三個)。

在井式料倉側面的上下兩個物料檢測傳感器若有檢測到物料時綠色警示燈點亮,其中任何的一個物料檢測傳感器沒有檢測到物料時黃色警示燈點亮且只有下邊的傳感器沒有檢測到物料時 紅色警示燈點亮。

如對本產品/文章:機電液氣一體化實驗考核設備,機電液氣一體化實訓設備有任何疑問請隨時聯系我們,我們將盡力為您提供最全的實訓室建設方案和最優質的服務

本文關鍵詞:機電液氣一體化實驗考核設備,機電液氣一體化實訓設備

【機電液氣一體化實驗考核設備,機電液氣一體化實訓設備】是上海中人原創,如果您在了解產品的過程中受到啟發,想要咨詢相關設備的問題,我們將派專員為您解決疑問,或者您在閱讀【機電液氣一體化實驗考核設備,機電液氣一體化實訓設備】中有想不通的問題,也可以咨詢我們,我們將為您提供快速解決【機電液氣一體化實驗考核設備,機電液氣一體化實訓設備】問題的方案